Pomiar prędkości płynów w przewodach może być realizowany poprzez anemometry ultradźwiękowe, których idea oparta jest na przesyłaniu impulsów ultradźwiękowych przez warstwę przepływającego medium. Rozróżnić można dwa sposoby realizacji pomiaru za pomocą dźwięku:

- metoda wykorzystująca zmianę czasu propagacji fali ultradźwiękowej

- metoda wykorzystująca przesunięcie częstotliwości fali ultradźwiękowej

Metoda wykorzystująca zmianę czasu propagacji fali dźwiękowej

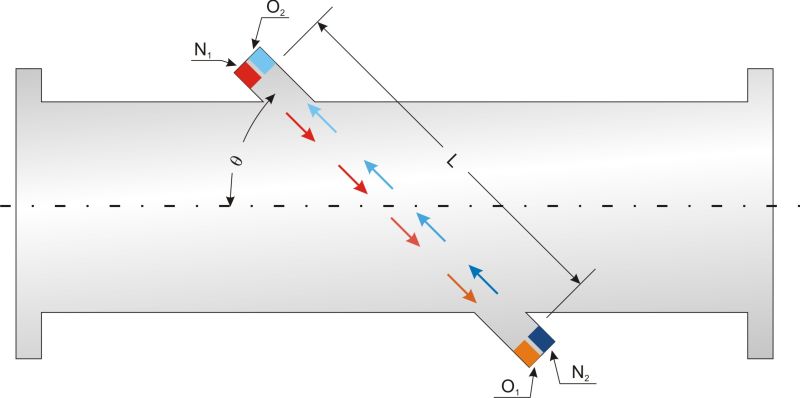

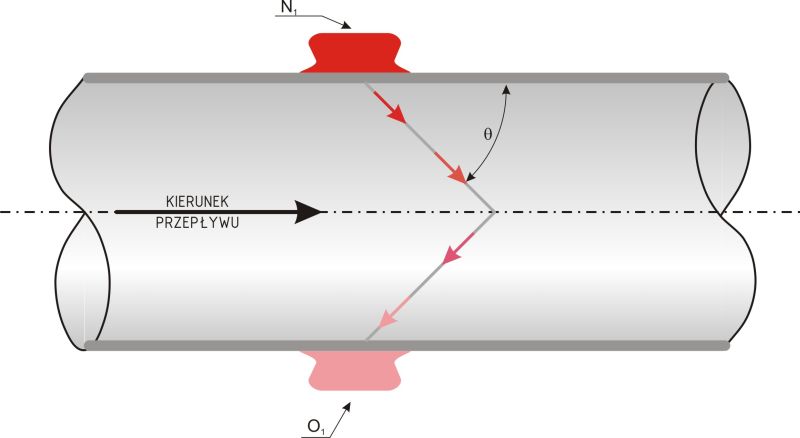

Metoda oparta jest na pomiarze czasu przejścia sygnału dźwiękowego od nadajnika do odbiornika, znajdujących się w określonej odległości od siebie. Czas przejścia fali dźwiękowej zależy od prędkości rozchodzenia się dźwięku w danym ośrodku oraz prędkości poruszania się płynu. W przypadku, gdy sygnał dźwiękowy wysyłany jest w kierunku zgodnym z kierunkiem ruchu płynu to czas t1 przebycia drogi pomiędzy nadajnikiem a odbiornikiem jest krótszy od czasu t2 przejścia sygnału w kierunku przeciwnym do kierunku przepływającego czynnika. Zazwyczaj głowice nadawczo – odbiorcze umieszczane są pod pewnym kątem w stosunku do kierunku przepływu gazu, dzięki czemu droga jaką pokonuje impuls dźwiękowy jest dłuższa, co zwiększa dokładność oceny prędkości przepływającego płynu. Schemat tak skonstruowanego anemometru ultradźwiękowego przedstawia zamieszczony obok rysunek. Czas przejścia sygnału dźwiękowego można wyznaczyć ze wzorów:

- dla zgodnego kierunku przesyłu sygnału dźwiękowego z kierunkiem przepływającego gazu:

(3.4)

(3.4)

- dla przeciwnego kierunku przesyłu sygnału dźwiękowego z kierunkiem przepływającego gazu:

(3.5)

(3.5)

gdzie:

- t1 – czas przesyłu sygnału z nadajnika N1 do odbiornika O1, s

- t2 – czas przesyłu sygnału z nadajnika N2 do odbiornika O2, s

- L – odległość pomiędzy głowicami, m

- a – prędkość dźwięku w przepływającym płynie, m/s

- w – prędkość przepływającego płynu,m/s

- θ – kąt pomiędzy kierunkiem strumienia płynu a osia ustawienia głowic ultradźwiękowych

Poprzez odjęcie równania 3.5 od równania 3.4 otrzymuje się wzór na prędkość w przepływającego płynu, który ma postać:

(3.6)

(3.6)

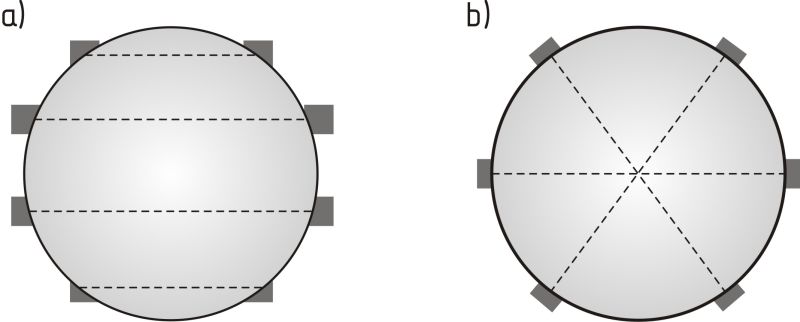

Proces przesyłania sygnałów ma charakter cykliczny. Pierwszym etapem jest przesyłanie impulsów z nadajnika N1 do odbiornika O1. Proces wysyłania impulsu trwa do momentu odebrania przez głowice O1 pierwszego sygnału z N1. Natomiast wysyłanie sygnałów z N2 rozpoczyna się dopiero wówczas gdy do odbiornika O1 dotrze ostatni sygnał ultradźwiękowy. Procedura wygląda analogicznie dla pomiaru czasu t2. W przypadku przewodów o znacznych rozmiarach np.: średnice kominów w elektrowniach, główne kanały wentylacyjne zastosowanie znajdują anemometry wielościeżkowe, które pozwalają dokładniej określić prędkość średnią oraz strumień przepływającego gazu.

Proces przesyłania sygnałów ma charakter cykliczny. Pierwszym etapem jest przesyłanie impulsów z nadajnika N1 do odbiornika O1. Proces wysyłania impulsu trwa do momentu odebrania przez głowice O1 pierwszego sygnału z N1. Natomiast wysyłanie sygnałów z N2 rozpoczyna się dopiero wówczas gdy do odbiornika O1 dotrze ostatni sygnał ultradźwiękowy. Procedura wygląda analogicznie dla pomiaru czasu t2. W przypadku przewodów o znacznych rozmiarach np.: średnice kominów w elektrowniach, główne kanały wentylacyjne zastosowanie znajdują anemometry wielościeżkowe, które pozwalają dokładniej określić prędkość średnią oraz strumień przepływającego gazu.

Metoda wykorzystująca przesunięcie częstotliwości fali ultradźwiękowej

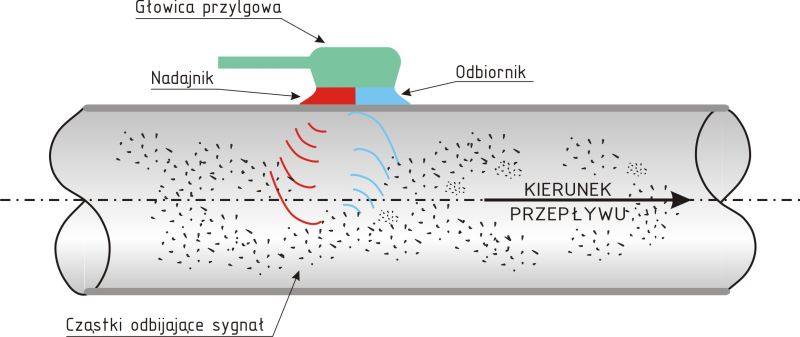

Anemometry ultradźwiękowe wykorzystujące przesunięcie częstotliwości fali ultradźwiękowej wysyłają impuls lub dłuższy sygnał dźwiękowy do przepływającego strumienia płynu. Dźwięk odbija się od nieciągłości akustycznych takich jak: cząstki ciała stałego, wiry turbulentne czy pęcherze gazowe. W zależności od konstrukcji miernika nadajnik i odbiornik mogą być umieszczone obok siebie – anemometr przylgowy, bądź na przeciwległych ściankach przewodu. Podstawowym parametrem przy przyrządzie opartym na zjawisku Dopplera jest częstotliwość dźwięku emitowanego oraz odbieranego przez głowice. Zazwyczaj głowice nadawcze pracują przy częstotliwości 0,640 MHz, gdy przetwornik zamontowany jest na zewnętrznej powierzchni rurociągu, bądź 1,20 MHz w sytuacji montażu wewnątrz rurociągu, gdzie zarówno głowica nadawcza jak i odbiorcza omywane są przepływającym płynem. Prędkość mierzona przy pomocy dopplerowskiego anemometru ultradźwiękowego wyznaczana jest ze wzoru:

Anemometry ultradźwiękowe wykorzystujące przesunięcie częstotliwości fali ultradźwiękowej wysyłają impuls lub dłuższy sygnał dźwiękowy do przepływającego strumienia płynu. Dźwięk odbija się od nieciągłości akustycznych takich jak: cząstki ciała stałego, wiry turbulentne czy pęcherze gazowe. W zależności od konstrukcji miernika nadajnik i odbiornik mogą być umieszczone obok siebie – anemometr przylgowy, bądź na przeciwległych ściankach przewodu. Podstawowym parametrem przy przyrządzie opartym na zjawisku Dopplera jest częstotliwość dźwięku emitowanego oraz odbieranego przez głowice. Zazwyczaj głowice nadawcze pracują przy częstotliwości 0,640 MHz, gdy przetwornik zamontowany jest na zewnętrznej powierzchni rurociągu, bądź 1,20 MHz w sytuacji montażu wewnątrz rurociągu, gdzie zarówno głowica nadawcza jak i odbiorcza omywane są przepływającym płynem. Prędkość mierzona przy pomocy dopplerowskiego anemometru ultradźwiękowego wyznaczana jest ze wzoru:

(3.7)

(3.7)

gdzie:

- a – prędkość dźwięku w przepływającym płynie, m/s

- fN – częstotliwość sygnału ultradźwiękowego emitowanego przez nadajnik, Hz

- fO – częstotliwość sygnału ultradźwiękowego odbieranego przez odbiornik, Hz

- θ – kąt między kierunkiem, w którym emitowany jest sygnał ultradźwiękowy a osią przewodu

Przykładem wykorzystania zjawiska Dopplera w anemometrach ultradźwiękowych mogą być anemometry przylgowe, które umożliwiają pomiar prędkości płynu bez ingerencji w istniejący rurociąg. Pomiar wykonywany jest poprzez przyłożenie do zewnętrznej ścianki przewodu ultradźwiękowej głowicy nadawczo-odbiorczej, która rejestruje przesunięcie się częstotliwości fali ultradźwiękowej. Ze względu na konieczną obecność nieciągłości akustycznych anemometry te nie mogą być wykorzystywane do pomiarów prędkości w czystych płynach, ponieważ mierniki te mierzą prędkość przepływających cząstek stałych, a nie płynu. Dokładność pomiaru za pomocą mierników działających na zasadzie pomiaru czasu propagacji sygnału jest wysoka i wynosi 0,5% w odniesieniu do wartości mierzonej. W przypadku urządzeń przylgowych wykorzystujących zjawisko Dopplera niepewność pomiaru jest większa i zawiera się w przedziale od ±1% do ±5% pełnego zakresu pomiarowego.

Przykładem wykorzystania zjawiska Dopplera w anemometrach ultradźwiękowych mogą być anemometry przylgowe, które umożliwiają pomiar prędkości płynu bez ingerencji w istniejący rurociąg. Pomiar wykonywany jest poprzez przyłożenie do zewnętrznej ścianki przewodu ultradźwiękowej głowicy nadawczo-odbiorczej, która rejestruje przesunięcie się częstotliwości fali ultradźwiękowej. Ze względu na konieczną obecność nieciągłości akustycznych anemometry te nie mogą być wykorzystywane do pomiarów prędkości w czystych płynach, ponieważ mierniki te mierzą prędkość przepływających cząstek stałych, a nie płynu. Dokładność pomiaru za pomocą mierników działających na zasadzie pomiaru czasu propagacji sygnału jest wysoka i wynosi 0,5% w odniesieniu do wartości mierzonej. W przypadku urządzeń przylgowych wykorzystujących zjawisko Dopplera niepewność pomiaru jest większa i zawiera się w przedziale od ±1% do ±5% pełnego zakresu pomiarowego.

Anemometry ultradźwiękowe wykorzystujące zjawisko wirów Karmana

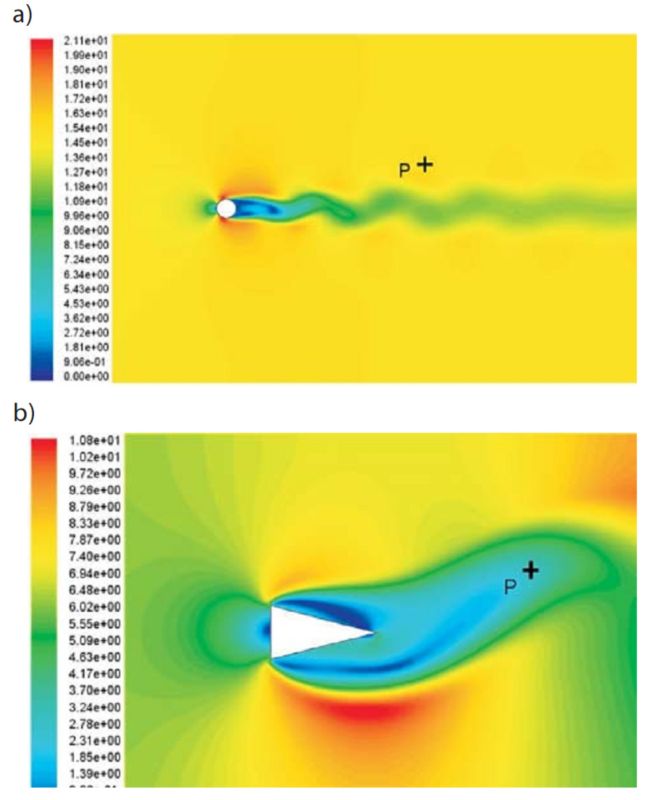

Przyrządy wirowe wykorzystują zjawisko generowania wirów powstających za aerodynamiczną przeszkodą o ostrych krawędziach, umieszczoną we wnętrzu przepływającego płynu. Wiry powstające za nieruchomym ciałem umieszczonym w płynie nazywane są wirami Karmana, jako uznanie prac prowadzonych przez badacza w tej tematyce. Zjawisko to powstaje na skutek różnicy prędkości poszczególnych warstw przepływającego czynnika. Warstwa płynu znajdująca się w bezpośrednim sąsiedztwie przeszkody porusza się znacznie wolniej niż medium będące w dużej odległości od ciała stałego. W pobliżu ostrych krawędzi przeszkody następuje oderwanie się przyściennych warstw płynu. Występujące silne zróżnicowanie prędkości dwóch warstw płynu prowadzi do zawirowań za przeszkodą, gdyż zewnętrzne warstwy płynu maja znacznie większą prędkość. Generowane są wiry z jednakową częstotliwością po obu stronach zanurzonego w płynie ciała. Podczas gdy z jednej strony przeszkody tworzy się wir, powoduje to spadek ciśnienia oraz wzrost prędkości płynu. Jednocześnie z drugiej strony przeszkody rośnie ciśnienie i spada prędkość. Zmiany wartości tych wielkości fizycznych mają charakter cykliczny. Mierząc pulsacje ciśnienia bądź prędkości jesteśmy w stanie określić częstotliwość generowania wirów, W oparciu o znajomość częstotliwości generowania wirów oraz wymiary geometryczne przewodu i przeszkody prędkość przepływającego płynu możemy wyznaczyć ze wzoru:

Przyrządy wirowe wykorzystują zjawisko generowania wirów powstających za aerodynamiczną przeszkodą o ostrych krawędziach, umieszczoną we wnętrzu przepływającego płynu. Wiry powstające za nieruchomym ciałem umieszczonym w płynie nazywane są wirami Karmana, jako uznanie prac prowadzonych przez badacza w tej tematyce. Zjawisko to powstaje na skutek różnicy prędkości poszczególnych warstw przepływającego czynnika. Warstwa płynu znajdująca się w bezpośrednim sąsiedztwie przeszkody porusza się znacznie wolniej niż medium będące w dużej odległości od ciała stałego. W pobliżu ostrych krawędzi przeszkody następuje oderwanie się przyściennych warstw płynu. Występujące silne zróżnicowanie prędkości dwóch warstw płynu prowadzi do zawirowań za przeszkodą, gdyż zewnętrzne warstwy płynu maja znacznie większą prędkość. Generowane są wiry z jednakową częstotliwością po obu stronach zanurzonego w płynie ciała. Podczas gdy z jednej strony przeszkody tworzy się wir, powoduje to spadek ciśnienia oraz wzrost prędkości płynu. Jednocześnie z drugiej strony przeszkody rośnie ciśnienie i spada prędkość. Zmiany wartości tych wielkości fizycznych mają charakter cykliczny. Mierząc pulsacje ciśnienia bądź prędkości jesteśmy w stanie określić częstotliwość generowania wirów, W oparciu o znajomość częstotliwości generowania wirów oraz wymiary geometryczne przewodu i przeszkody prędkość przepływającego płynu możemy wyznaczyć ze wzoru:

(3.8)

(3.8)

gdzie:

- w – średnia prędkość przepływającego płynu,

- f – częstotliwość powstawania wirów Karmana, Hz

- d – średnica lub szerokość wkładki wirowej zaburzającej przepływ, m

- St – liczba Strouhala

Wiry Karmana tworzą się na przeciwległych krawędziach opływanego przedmiotu, a następnie unoszone są wraz z przepływającym płynem kształtując tzw. ulicę wirów Karmana. Przyrządy wykorzystujące zjawisko wirów Karmana do pomiaru prędkości i strumienia objętości przepływającego płynu zbudowane są zazwyczaj ze stali nierdzewnej lub stopu Hastelloy. Sam pomiar sprowadza się do detekcji oscylacji ciśnienia za przeszkodą, czego dokonuje się stosując czujniki piezometryczne lub pojemnościowe. Sensory mogą występować w dwóch odmianach – jako czujniki „mokre” umieszczone wewnątrz rurociągu, bądź jako czujniki „suche” umieszczone po zewnętrznej stronie rurociągu. Czujniki „mokre” reagują bezpośrednio na wszelkie zmiany ciśnienia wywołane kształtowaniem się zawirowań. Umieszcza się je w obudowach, w celu ochrony przed degradacyjnym wpływem medium przepływającego wewnątrz przewodu. Sensory „suche” to w większości przypadków piezometryczne czujniki odkształcenia, które mierzą bezpośrednio siłę wywieraną na oś wkładki wirowej przez zmieniające się ciśnienie płynu. W urządzeniach wirowych można także dokonywać pomiaru prędkości płynu poprzez detekcję lokalnych fluktuacji prędkości za generatorem wirów. Pomiary takie wykonywane są zazwyczaj przy pomocy mierników ultradźwiękowych, termoanemometrów bądź anemometrów laserowych umieszczonych za przeszkodą generującą wiry Karmana. Prędkościomierze wirowe służą do określania średniej prędkości przepływającego medium, jednakże powstają obecnie rozwiązania techniczne, które ułatwiają pomiar lokalnej prędkości wewnątrz rurociągu, dzięki czemu użytkownik ma możliwość wykonania profilu prędkości w danym przekroju pomiarowym. Niepewność pomiaru przy zastosowaniu mierników wirowych wynosi ±0,75% w przypadku cieczy oraz ±1,5% dla gazów. Jednocześnie przyrządy wyposażone w sensory „mokre” wyróżniają się większą dokładnością podczas pomiarów małych prędkości przepływających płynów, a także są bardziej odporne na oddziaływanie drgań własnych instalacji. Należy także pamiętać o zapewnieniu odpowiednio długiego, prostego odcinka przed punktem umiejscowienia przyrządu wirowego, ponieważ zawirowania pochodzące z instalacji mogą prowadzić do znaczących zafałszowań otrzymanych wyników. Literatura oraz producenci aparatury pomiarowej zalecają długość prostego odcinka rzędu 40D, jednakże odległość 10D wprowadza dodatkową niepewność mniejszą od 1%. Podczas prowadzenia pomiarów miernikiem wirowym istotne znaczenie ma także czystość płynu, który znajduje się w rurociągu. Płyny zawierające dużo zanieczyszczeń stałych wykluczają zastosowanie anemometru wirowego.

Wiry Karmana tworzą się na przeciwległych krawędziach opływanego przedmiotu, a następnie unoszone są wraz z przepływającym płynem kształtując tzw. ulicę wirów Karmana. Przyrządy wykorzystujące zjawisko wirów Karmana do pomiaru prędkości i strumienia objętości przepływającego płynu zbudowane są zazwyczaj ze stali nierdzewnej lub stopu Hastelloy. Sam pomiar sprowadza się do detekcji oscylacji ciśnienia za przeszkodą, czego dokonuje się stosując czujniki piezometryczne lub pojemnościowe. Sensory mogą występować w dwóch odmianach – jako czujniki „mokre” umieszczone wewnątrz rurociągu, bądź jako czujniki „suche” umieszczone po zewnętrznej stronie rurociągu. Czujniki „mokre” reagują bezpośrednio na wszelkie zmiany ciśnienia wywołane kształtowaniem się zawirowań. Umieszcza się je w obudowach, w celu ochrony przed degradacyjnym wpływem medium przepływającego wewnątrz przewodu. Sensory „suche” to w większości przypadków piezometryczne czujniki odkształcenia, które mierzą bezpośrednio siłę wywieraną na oś wkładki wirowej przez zmieniające się ciśnienie płynu. W urządzeniach wirowych można także dokonywać pomiaru prędkości płynu poprzez detekcję lokalnych fluktuacji prędkości za generatorem wirów. Pomiary takie wykonywane są zazwyczaj przy pomocy mierników ultradźwiękowych, termoanemometrów bądź anemometrów laserowych umieszczonych za przeszkodą generującą wiry Karmana. Prędkościomierze wirowe służą do określania średniej prędkości przepływającego medium, jednakże powstają obecnie rozwiązania techniczne, które ułatwiają pomiar lokalnej prędkości wewnątrz rurociągu, dzięki czemu użytkownik ma możliwość wykonania profilu prędkości w danym przekroju pomiarowym. Niepewność pomiaru przy zastosowaniu mierników wirowych wynosi ±0,75% w przypadku cieczy oraz ±1,5% dla gazów. Jednocześnie przyrządy wyposażone w sensory „mokre” wyróżniają się większą dokładnością podczas pomiarów małych prędkości przepływających płynów, a także są bardziej odporne na oddziaływanie drgań własnych instalacji. Należy także pamiętać o zapewnieniu odpowiednio długiego, prostego odcinka przed punktem umiejscowienia przyrządu wirowego, ponieważ zawirowania pochodzące z instalacji mogą prowadzić do znaczących zafałszowań otrzymanych wyników. Literatura oraz producenci aparatury pomiarowej zalecają długość prostego odcinka rzędu 40D, jednakże odległość 10D wprowadza dodatkową niepewność mniejszą od 1%. Podczas prowadzenia pomiarów miernikiem wirowym istotne znaczenie ma także czystość płynu, który znajduje się w rurociągu. Płyny zawierające dużo zanieczyszczeń stałych wykluczają zastosowanie anemometru wirowego.