Termoanemometry należą do najprężniej rozwijających się przyrządów związanych z pomiarem prędkości płynów. Idea działania tych mierników oparta jest na konwekcyjnej wymianie ciepła pomiędzy sondą nagrzewaną energią elektryczną, a omywającym ją gazem. Przepływ strumienia ciepła uzależniony jest od szeregu czynników: prędkości przepływającego medium, różnicy temperatury pomiędzy ośrodkami, konstrukcji czujnika oraz właściwości fizycznych i składu chemicznego gazu.

Kształt sond termoanemometrycznych jest różnorodny i ściśle powiązany ze specyfiką prowadzonych pomiarów. Podstawową konstrukcja czujników termoanemometrycznych jest sonda z gorącym drutem. Czujnik taki wykonany jest z drucika (np.: wolframu, platyny, niklu), którego średnica wynosi 1 ÷ 100 µ, a długość waha się w zakresie 0,2 ÷ 20 mm. Drut osadzony jest na dwóch wspornikach. Wymiary czujnika mają duże znaczenie przy wykonywaniu pomiarów, ponieważ zmniejszenie średnicy drucika zmniejsza pojemność cieplną elementu, a to prowadzi do zwiększenia szybkości działania miernika. Dynamika zmian wskazań przyrządu uzależniona jest także od stopnia rozgrzania włókna. Zależność ta jest wprost proporcjonalna, to znaczy że wzrost różnicy Dt pomiędzy medium a czujnikiem skraca czas odpowiedzi układu na zmianę mierzonej prędkości. Zwiększanie różnicy temperatury nie może być prowadzone bezkrytycznie, albowiem ubocznym następstwem jest uformowanie się strugi konwekcyjnej własnej nad czujnikiem. Zjawisko to szczególnie negatywnie uwidacznia się podczas pomiarów małych prędkości, co prowadzi do znacznego zafałszowania uzyskanych wyników pomiarów.

Tworzywo z jakiego wykonywany jest czujnik powinien charakteryzować się znaczącą wartością cieplnego współczynnika rezystywności, co sprawia że niewielka zmiana w wychłodzeniu receptora wywołuje wyraźną zmianę oporności włókna. Właściwością charakterystyczną dla wszystkich termoanemometrów z gorącym drutem jest pomiar prędkości tylko w kierunku prostopadłym do drucika umieszczonego w sondzie. Cecha ta powoduje, że pomiary w warunkach silnie turbulentnych, gdzie wielokrotnym zmianom ulega zwrot i wartość wektora prędkości, obarczone mogą być znaczącym błędem pomiarowym, którego oszacowanie jest niewykonalne. Fakt ten zawęża zastosowanie czujników z gorącym drutem do miejsc, gdzie mamy do czynienia z wyrównanym profilem prędkości w całym polu pomiarowym, a intensywność turbulencji przepływów nie powinna przekraczać 25%. W przypadku pomiarów przepływów silnie sturbulizowanych, z jakimi mamy do czynienia podczas pomiaru prędkości w pomieszczeniach termoanemometr powinien charakteryzować się wielokierunkowością. W ten sposób możliwy będzie pomiar prędkości, której kierunek, zwrot oraz moduł zmieniają się w czasie. Czujniki umożliwiające tego typu pomiar z zadowalającą dokładnością powstały stosunkowo niedawno i w dalszym ciągu trwają poszukiwania optymalnych rozwiązań. Obecnie opracowanych jest kilka konstrukcji sensorów bezkierunkowych:

- czujnik sferyczny (kulkowy)

- czujnik cylindryczny

- czujnik ażurowy

- czujnik igłowy

W praktyce pomiarowej najczęściej wykorzystuje się sondy sferyczne wykonane jako: drut nawinięty na kulkę izolowaną elektrycznie bądź poprzez sprasowanie cienkiego drutu na kształt kulki o średnicy kilku milimetrów. Podobnie jak w przypadku czujników z gorącym drutem, tak i tu ważne są wymiary czujnika termoanemometrycznego ze względu na dynamikę prowadzonych pomiarów. Wyróżnić można dwie podstawowe techniki realizacji pomiarów przy użyciu termoanemometrów:

- pomiar w układzie stałotemperaturowym (Dt = const.)

- pomiar w układzie stałoprądowym (I = const.)

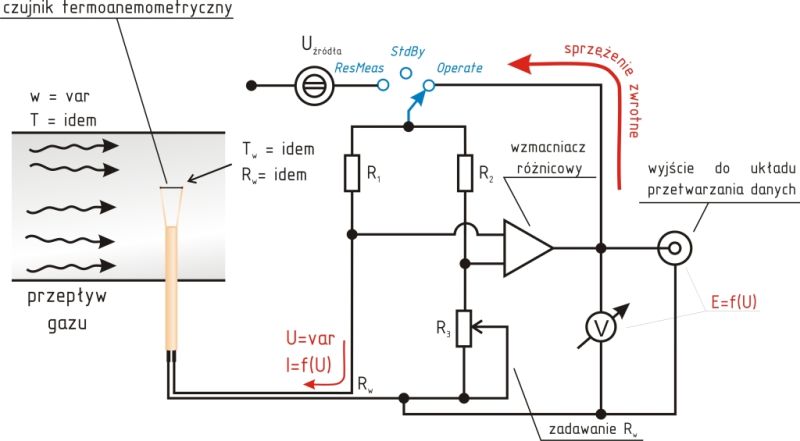

Układ stałotemperaturowy charakteryzuje się utrzymywaniem stałej, zadanej różnicy temperatury Dt pomiędzy czujnikiem, a przepływającym płynem, którego prędkość jest mierzona przez termoanemometr. W takim przypadku wartość zmierzonej prędkości medium wyrażona jest ilością energii niezbędnej do utrzymania adekwatnej Dt. Kontrola strumienia dostarczanej energii do układu termoanemometru realizowana może być poprzez pomiar natężenia prądu I lub napięcia elektrycznego U.

Układ stałotemperaturowy charakteryzuje się utrzymywaniem stałej, zadanej różnicy temperatury Dt pomiędzy czujnikiem, a przepływającym płynem, którego prędkość jest mierzona przez termoanemometr. W takim przypadku wartość zmierzonej prędkości medium wyrażona jest ilością energii niezbędnej do utrzymania adekwatnej Dt. Kontrola strumienia dostarczanej energii do układu termoanemometru realizowana może być poprzez pomiar natężenia prądu I lub napięcia elektrycznego U.

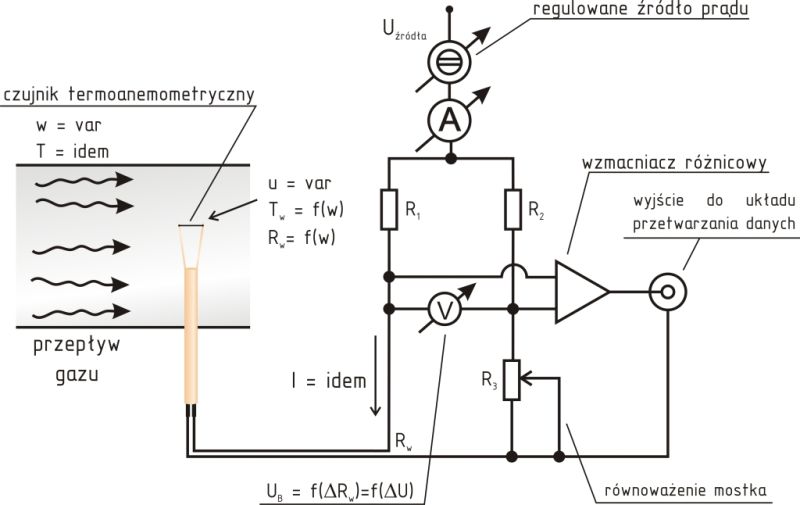

Drugą opcją jest układ stałoprądowy, w którym wartość natężenia prądu I utrzymywana jest na stałym poziomie. W tym przypadku strumień dostarczanej energii do czujnika jest stały, a wzmożona konwekcja powoduje obniżenie temperatury sensora, co jest jednoznaczne ze zmianą rezystancji czujnika anemometrycznego. Odzwierciedleniem prędkości jest napięcie. Uzyskany sygnał zmierzonej prędkości, czy to w postaci prądowej czy tez napięciowej, jest silnie nieliniowy. Własność ta powoduje, że producenci termoanemometrycznych mierników skazani są na wyposażanie ich w dedykowane układy linearyzujące. Proces linearyzacji odbywać się może poprzez układy stanowiące integralną część miernika – termoanemometry o wyjściu liniowym, bądź podzespół realizujący funkcje linearyzacji jest odrębnym elementem włączanym na wyjściu termoanemometru. Ze względów eksploatacyjnych ważną funkcją mierników prędkości jest także zdolność przyrządu do uśredniania mierzonej wielkości w zadanym czasie uśredniania. Początkowo zadanie uśredniania czasowego realizowane było za pośrednictwem analogowych układów całkujących bądź poprzez zastosowanie prostych filtrów dolnoprzepustowych RC. Współczesne mierniki wykonują ten proces przy pomocy układów mikroprocesorowych.

Drugą opcją jest układ stałoprądowy, w którym wartość natężenia prądu I utrzymywana jest na stałym poziomie. W tym przypadku strumień dostarczanej energii do czujnika jest stały, a wzmożona konwekcja powoduje obniżenie temperatury sensora, co jest jednoznaczne ze zmianą rezystancji czujnika anemometrycznego. Odzwierciedleniem prędkości jest napięcie. Uzyskany sygnał zmierzonej prędkości, czy to w postaci prądowej czy tez napięciowej, jest silnie nieliniowy. Własność ta powoduje, że producenci termoanemometrycznych mierników skazani są na wyposażanie ich w dedykowane układy linearyzujące. Proces linearyzacji odbywać się może poprzez układy stanowiące integralną część miernika – termoanemometry o wyjściu liniowym, bądź podzespół realizujący funkcje linearyzacji jest odrębnym elementem włączanym na wyjściu termoanemometru. Ze względów eksploatacyjnych ważną funkcją mierników prędkości jest także zdolność przyrządu do uśredniania mierzonej wielkości w zadanym czasie uśredniania. Początkowo zadanie uśredniania czasowego realizowane było za pośrednictwem analogowych układów całkujących bądź poprzez zastosowanie prostych filtrów dolnoprzepustowych RC. Współczesne mierniki wykonują ten proces przy pomocy układów mikroprocesorowych.

Ważnym elementem konstrukcyjnym termoanemometrów jest wysięgnik, na którym osadzony jest czujnik pomiaru prędkości. Szczególnej wagi detal ten nabiera w przypadku pomiaru przepływów we wnętrzu przewodów wentylacyjnych. W takim przypadku wspornik sprawia, że efektywna powierzchnia przewodu jest mniejsza od powierzchni przekroju bez sondy termoanemometrycznej. W skutek zmniejszenia się efektywnej powierzchni przekroju poprzecznego kanału prędkość przepływu wzrośnie powodując błąd pomiarowy. Fakt ten sprawia, że w codziennym zastosowaniu znajduje się wiele form wsporników oraz wysięgników, przystosowanych do specyfiki prowadzonych pomiarów. Ze względu na znaczną podatność sensorów termoanemometrycznych na uszkodzenia mechaniczne, wsporniki niejednokrotnie doposażone są w osłony, które chronią czujnik przed przypadkowym uszkodzeniem. Realizując pomiary prędkości aerozolu, charakteryzującego się dużym stopniem zapylenia wpływ na dokładność wykonanych pomiarów ma również osadzanie się zanieczyszczeń na włóknie termoanemometrycznym. Pył o średnicach ziaren mniejszych od średnicy włókna czujnika, osadzając się na elemencie, wywołuje zwęglanie się. W skutek czego wymiana ciepła pomiędzy mierzonym medium, a elementem termoanemometrycznym ulega pogorszeniu, prowadząc do zafałszowania wyników pomiarów nawet o 30%. Wykonując pomiary w środowisku silnie zapylonym sensor powinien być profilaktycznie czyszczony, bądź o ile istnieje taka możliwość gaz, którego prędkość jest mierzona powinien zostać oczyszczony przed punktem pomiarowym.